Abrazaderas de fabricación italiana de acero forjado de primera calidad con altas prestaciones mecánicas. Dependiendo de la presión de ejercicio indicada, se utiliza un tipo de acero específico y sólo en algunos casos se realiza un tratamiento térmico.

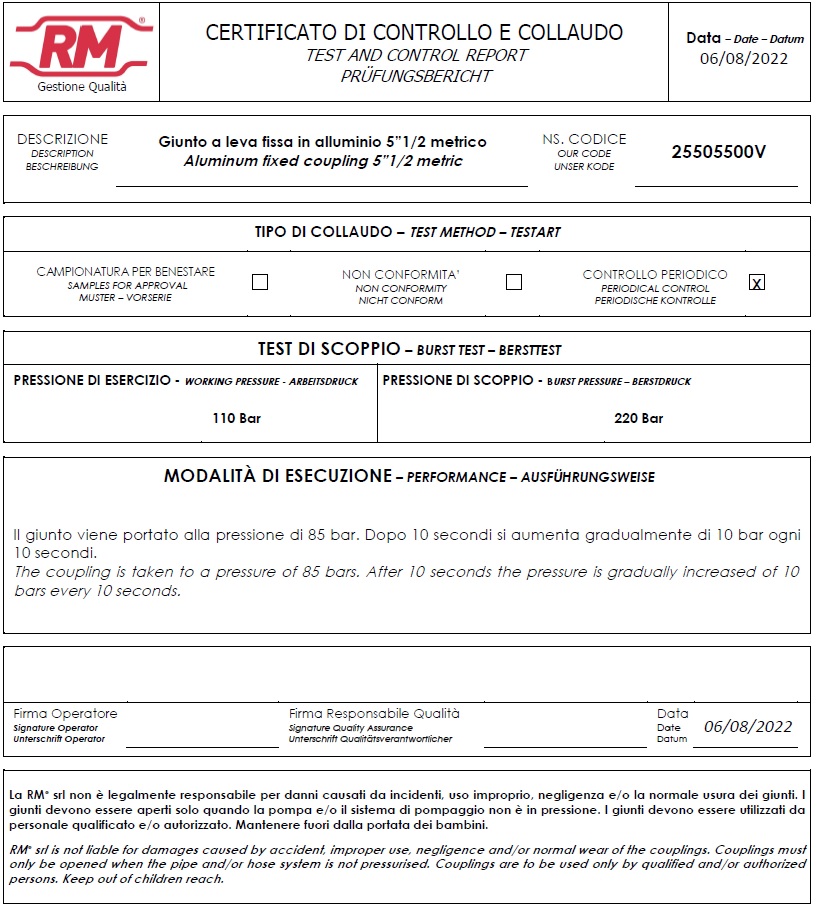

En nuestras instalaciones, utilizando las más modernas máquinas de control numérico CNC, fabricamos acoplamientos para todos los sistemas de conexión: victaúlic/métrico, HD, cónico, ZX y M/F. Los sistemas de cierre de las abrazaderas pueden ser fijos, ajustables, de un solo perno, de dos o cuatro y de cuña. Según el tipo y la cantidad producida, las abrazaderas Vega® se tratan con antioxidante por inmersión en varios colores o se galvanizan en frío según la norma ISO2081. Nuestra innovación y tecnología nos han permitido fabricar el acoplamiento de aluminio de 5″1/2, que combina ligereza y resistencia (peso de 2,4 kg y presión de trabajo de 110 bar).

Producimos en Italia juntas de SBR, NBR y EPDM, tipologías de caucho de muy alta calidad que las hacen inataclabes y resistentes a los solventes e hidrocarburos, aumentando considerablemente su duración y reduciendo los costes de mantenimiento. Fabricamos y comercializamos anillos soldables de acero S355 (ST52) para varias tipologías de empleo y diámetros de tuberías. Utilizados para líneas de distribución de hormigón y mortero de cemento.